СДОС-09-2014

МЕТОДИЧЕСКИЕ РЕКОМЕНДАЦИИ О ПОРЯДКЕ ПРОВЕДЕНИЯ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ НЕКОНТАКТНЫМ АКУСТИЧЕСКИМ ГАЗОВЫМ МЕТОДОМ СОСУДОВ, АППАРАТОВ, КОТЛОВ И ТРУБОПРОВОДОВ СДОС-09-2014

Москва

2014

Методические рекомендации о порядке проведения контроля герметичности неконтактным акустическим газовым методом сосудов, аппаратов, котлов и трубопроводов, разработаны МГУПИ, НГТУ им. Р.Е. Алексеева, ООО «РЕСУРС И СЕРВИС», ФГУП ЦНИИ КМ «Прометей», ООО «ЭКСПЕРТ НК», ОАО «НТЦ «Промышленная безопасность».

В разработке настоящих методических рекомендаций принимали участие: С.Г. Сажин, П.С. Сумкин, Ю.Н. Моисеев, П.М. Гребеньков, А.Я. Розинов, В.С. Антипов, Н.Н. Коновалов, В.П. Шевченко.

Методические рекомендации о порядке проведения контроля герметичности неконтактным акустическим газовым методом сосудов, аппаратов, котлов и трубопроводов, приняты решением Наблюдательного совета Единой системы оценки соответствия в области промышленной, экологической безопасности, безопасности в энергетике и строительстве от 29.12.2014 № 67-БНС.

СОДЕРЖАНИЕ

I. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Назначение и область применения

1.1.1. Настоящие методические рекомендации о порядке проведения контроля герметичности неконтактным акустическим газовым методом (НАГМ) сосудов, аппаратов, котлов и трубопроводов (далее – методические рекомендации) устанавливают требования, соблюдение которых обеспечивает промышленную безопасность, и направлены на предупреждение аварий, случаев производственного травматизма на опасных производственных объектах.

1.1.2. Методические рекомендации разработаны в соответствии с Федеральным законом от 21.07.97 №116-ФЗ «О промышленной безопасности опасных производственных объектов» (Собрание законодательства Российской Федерации. 1997. №30. Ст. 3588); постановлением Правительства Российской Федерации от 28.03.01 № 241 «О мерах по обеспечению промышленной безопасности опасных производственных объектов на территории Российской Федерации» (Собрание законодательства Российской Федерации. 2001. № 15. Ст. 3367).

1.1.3. Методические рекомендации предназначены для применения при проведении контроля герметичности неконтактным акустическим газовым методом емкостного, колонного, реакторного, теплообменного оборудования химических, нефтехимических и нефтеперерабатывающих производств, изотермических хранилищ, хранилищ сжиженных углеводородных газов под давлением, резервуаров нефтепродуктов и агрессивных жидкостей, оборудования аммиачных холодильных установок, сосудов, котлов, аппаратов, технологических трубопроводов, трубопроводов пара и горячей воды и их элементов.

1.1.4. Методические рекомендации излагают организацию и технологию контроля герметичности НАГМ при следующих видах деятельности: изготовлении, строительстве, монтаже, ремонте, реконструкции, техническом диагностировании (освидетельствовании) технических устройств и сооружений, применяемых и эксплуатируемых на опасных производственных объектах. Термины и определения, используемые в настоящих методических рекомендациях приведены в приложении №1.

1.1.5. В Методических рекомендациях используются ссылки на нормативные технические и методические документы, приведенные в приложении № 2.

1.1.6. Контроль герметичности НАГМ проводится в целях выявления и локализации течей, обусловленных наличием трещин, прожогов, межкристаллитной коррозии, коррозионного растрескивания и т.п. в сварных и паяных соединениях, основных металлических, керамических и других материалах, выявления протечек в уплотнениях, заглушках и фланцевых соединениях, а также определения мест расположения и величины сквозных дефектов. Контроль герметичности НАГМ может быть использован также для оценки скорости развития дефекта в целях заблаговременного прекращения испытаний и предотвращения разрушения объекта контроля (ОК).

1.1.7. Проведение контроля герметичности НАГМ основано на регистрации и анализе акустических волн (ультразвука воздушного), возникающих в процессе истечения контрольной среды (газов или паров) через сквозные дефекты (течи) в ОК. Все индикации, вызванные источниками акустического поля дефекта, должны быть при наличии технической возможности оценены другими видами неразрушающего контроля.

1.1.8. Контроль герметичности НАГМ обследуемых объектов проводится при создании в конструкции напряженного состояния, инициирующего в месте сквозного дефекта ОК возникновение турбулентных потоков (струй) контрольной среды, являющихся источниками образования акустического поля (или ламинарных струй контрольной среды при условии применения турбулизаторов). Для этого ОК подвергается нагружению давлением контрольной среды. В качестве контрольных газов допускается использование веществ II-ой группы среды (ТР ТС 032/2013): воздуха (преимущественно), азота, гелия или их смесей (при проведении контроля на стадии изготовления или ремонта), а также других газов или паров при техническом диагностировании в процессе эксплуатации. Выбор вида нагрузки приводится в протоколе контроля герметичности НАГМ (приложение №3) и определяется конструкцией ОК и условиями его работы, а также видом деятельности (п.п. 1.1.4) и периодичностью испытаний ОК. Допускается проведение испытаний без создания в конструкции напряженного состояния с использованием имитаторов-излучателей, как источников акустического поля (с акустическими параметрами близкими к контролируемым) при помещении их в замкнутый ОК.

1.1.9. Контроль герметичности НАГМ может совмещаться с прочностными испытаниями и проводится перед всеми видами (методами) неразрушающего контроля, в составе средств контроля (или средств подготовки объекта к контролю) которых используются растворители, проникающие вещества, контактные жидкости и другие химические вещества. Если на поверхность ОК наносится любое покрытие, контроль герметичности НАГМ следует проводить перед указанной операцией.

1.1.10. Оборудование или элементы оборудования, подлежащие контролю герметичности НАГМ, должны быть проверены визуальным и измерительным контролем в соответствии с РД 03-606-03 и другой нормативно-технической документацией. Дефектные места отмечаются, ремонтируются и вновь контролируются.

1.1.11. Контроль герметичности НАГМ проводится в полевых и лабораторных условиях при температуре проведения испытаний от -20° С до +50° С, освещенности не менее 500 лк, относительной влажности до 80%, скорости ветра не более 3 м/c и обеспечивает обнаружение и регистрацию сквозных дефектов (течей) с чувствительностью

≥0,1 м³·Па/с (VI класс контроля герметичности в соответствии с СДОС 07-2012). Проверка нижнего порога чувствительности по потоку контрольного газа воздуха осуществляется с использованием поверяемых критических микросопел (с площадью критического поверяемого микросопла

≥0,02 мм²±1%) при перепаде давления

≥0,2-0,3·10² кПа (в зависимости от требованиям к норме герметичности ОК). Значения массового расхода контрольного газа при температуре проведения испытаний является паспортной характеристикой критического микросопла, входящего в состав контрольного образца «КТ-2 АКУСТИКА» (приложение №4).

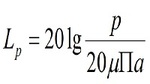

1.1.12. Величина течи или суммарного натекания оценивается массовым расходом воздуха (расходно-массовой характеристикой) через течь или все течи, имеющиеся в ОК. Браковочным признаком при контроле герметичности НАГМ является регистрация первичным преобразователем акустического течеискателя акустического поля дефекта (дефектов) в частотном диапазоне 35-45 кГц с преобладающей частотой 40 кГц. Оцениваемым критерием при контроле герметичности НАГМ является сопоставленный с расходно-массовой характеристикой критического поверяемого микросопла контрольного образца «КТ-2 АКУСТИКА» уровень звукового давления акустического поля дефекта

Lp (дБ) (англ. dBSPL Sound Pressure Level — «уровень звукового давления»), относительно опорного уровня звукового давления

p

spl=20 мкПа в указанном выше частотном диапазоне.

Примечания: в качестве оцениваемого критерия сопоставленного с расходно-массовой характеристикой критического поверяемого микросопла может использоваться звуковое давление

p

t (кПа) акустического поля дефекта (или связанное со звуковым давлением значение выходной шкалы течеискателя), или их значения, вычисленные по логарифмической шкале приведенные к опорному уровню.

В случае необходимости допускается расширение частотного диапазона

≥35-45 кГц с преобладающей частотой 40 кГц, с проведением теоретической и экспериментальной оценки соответствия требованиям качества при проведении контроля герметичности НАГМ.

1.2. Схемы проведения контроля герметичности неконтактным акустическим газовым методом (НАГМ)

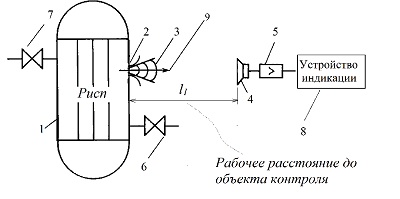

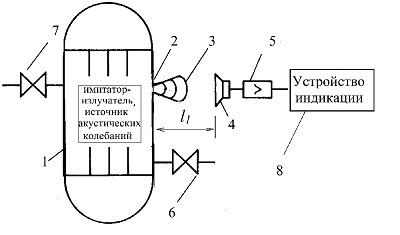

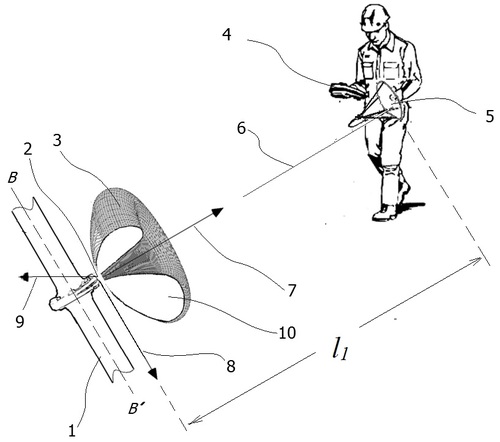

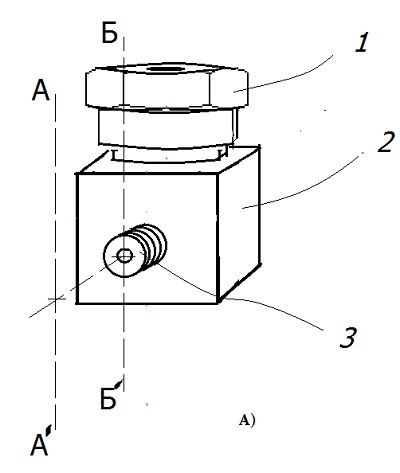

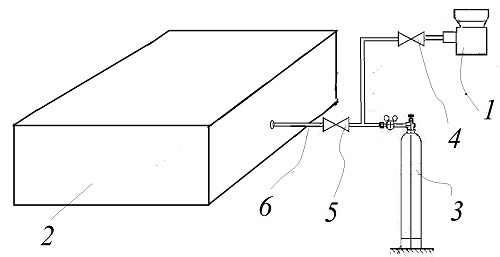

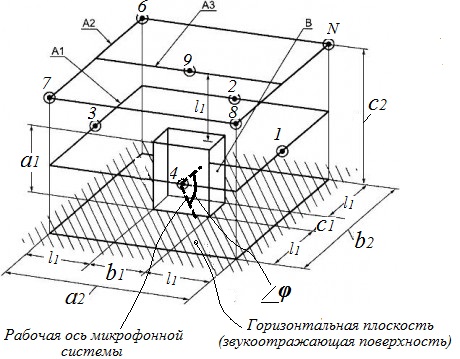

1.2.1. Схемы проведения контроля герметичности НАГМ приведены на Рис.1.

1.2.2. Контроль герметичности НАГМ созданием напряженного состояния в ОК испытательным давлением контрольной среды (Рис.1А) проводят при нагружении ОК испытательным давлением контрольного газа с целью выявления источников акустического поля дефектов. Проведение контроля осуществляется сканированием поверхности ОК щупом течеискателя - неконтактным акустическим преобразователем (НАП) на расчетном рабочем расстоянии

l

1 от поверхности ОК. В случае выявления источников акустического поля дефектов, места их расположения отмечаются на дефектограмме, производят операции по разгрузке ОК до атмосферного давления, а затем с целью определения геометрических размеров дефектов проводят контроль одним из видов неразрушающего контроля: ультразвуковым, радиационным, магнитным, капиллярным и другими, предусмотренными нормативно-техническими документами. По завершению испытаний дефектные места подвергаются ремонту с последующим контролем качества.

1.2.3. Контроль герметичности НАГМ с использованием имитатора-излучателя помещаемого в объект контроля (Рис.1Б) проводят с целью выявления источников акустического поля дефектов без нагружения ОК испытательным давлением контрольного газа, при использовании в качестве источника ультразвука воздушного – имитатора-излучателя помещаемого внутрь ОК. Проведение контроля осуществляется сканированием поверхности ОК неконтактным акустическим преобразователем (НАП) на рабочем расстоянии

l

1≤5 мм (Рис.1) от поверхности ОК. В случае выявления источников акустического поля дефектов, места их расположения отмечаются на дефектограмме, затем с целью определения геометрических размеров дефектов проводят контроль одним из видов неразрушающего контроля: ультразвуковым, радиационным, магнитным, капиллярным и другими, предусмотренными нормативно-техническими документами. По завершению испытаний дефектные места подвергаются ремонту с последующим контролем качества.

Примечания: при применении схемы созданием напряженного состояния в ОК испытательным давлением контрольной среды, когда размеры дефектов приближаются к критическому значению (при развитии дефектов), уровень акустического давления ультразвука воздушного резко увеличивается, что приводит к значительному возрастанию вероятности обнаружения такого источника, но также может привести к разрушению ОК с образованием поражающих факторов.

Проведение контроля герметичности НАГМ по схеме созданием напряженного состояния в ОК испытательным давлением контрольной среды обеспечивает более высокий уровень чувствительности по сравнению с использованием имитатора-излучателя, помещаемого в ОК, однако создание напряженного состояния испытательным давлением накладывает дополнительные требования к правилам безопасности проведения испытаний.

a)

б)

Рис.1 Схемы проведения контроля герметичности НАГМ а) созданием напряженного состояния испытательным давлением контрольной среды б) помещением в объект контроля имитатора-излучателя акустических колебаний:

а) 1 – объект контроля; 2 - сквозной дефект (течь контрольного газа); 3 - акустическое поле дефекта (ультразвук воздушный); 4 – неконтактный акустический преобразователь (микрофонная система акустического течеискателя); 5 – блок анализа; 6,7 – пневмоклапаны; 8 – устройство индикации; 9- турбулентная струя контрольного газа.

б) 1 – объект контроля; 2 - сквозной дефект; 3 - акустическое поле дефекта (ультразвук воздушный); 4 – микрофонная система акустического течеискателя; 5 – блок анализа; 6,7 – пневмоклапаны; 8 – устройство индикации.

Примечание: при приведении контроля герметичности НАГМ по схеме с использованием имитатора-излучателя, помещаемого в ОК при толщине основного материала ОК

≥5 мм, выявление сквозных дефектов не гарантируется, также наличие во внутреннем пространстве ОК переборок, конструктивных выступов или сложная форма ОК резко уменьшают чувствительность контроля.

1.2.4. Окончательное решение о допуске объекта в эксплуатацию после ремонта обнаруженных дефектов при использовании схемы с созданием напряженного состояния ОК испытательным давлением контрольной среды принимают по результатам проведения контроля герметичности НАГМ совмещенного с манометрическим методом контроля герметичности (прочностными испытаниями), или другими предусмотренными нормативной документацией видами контроля.

1.2.5. Для схемы с использованием имитатора-излучателя помещаемого в ОК окончательное решение о допуске ОК в эксплуатацию после ремонта обнаруженных дефектов принимается по результатам контроля герметичности НАГМ совмещенным с другими предусмотренными нормативной документацией видами контроля.

Примечания: контроль герметичности НАГМ также применяют при пневмоиспытаниях ОК в качестве сопровождающего метода, повышающего безопасность проведения испытаний в соответствии с требованиями нормативно-технических документов, регламентирующих эксплуатацию сосудов, работающих под давлением. В этом случае целью применения контроля герметичности НАГМ служит предупреждение возможности катастрофического разрушения.

В случае наличия в ОК дефектов, выявленных одним из методов НК, контроль герметичности НАГМ может быть использован для слежения за их развитием в режиме мониторинга.

1.3. Порядок применения контроля герметичности НАГМ, опасные факторы при контроле герметичности НАГМ

1.3.1. Контроль герметичности НАГМ проводят в случаях, когда он предусмотрен нормативно-техническими документами или технической документацией на ОК.

1.3.2. Изменение схемы проведения контроля герметичности НАГМ (п.п.1.2) допускается по согласованию с организацией – разработчиком (изготовителем) на основании теоретических и экспериментальных оценок соответствия требованиям качества.

1.3.3. Допускается использование контроля герметичности НАГМ вместо других видов неразрушающего контроля (НК) по согласованию в установленном порядке с разработчиком (изготовителем) ОК.

1.3.4. При контроле герметичности НАГМ по схеме с созданием напряженного состояния ОК испытательным давлением контрольной среды возможна как внезапная разгерметизация разъемных соединений, так и разрушение испытуемого ОК (разрыв, отрыв элементов и др.), в результате которого возникают следующие опасные и вредные факторы:

- движущиеся с большой скоростью под воздействием давления или вытекающей струи контрольного газа элементы разъемных соединений изделия, оснастки и систем;

- повышенный уровень шума, в том числе при срабатывании предохранительных устройств;

- увлеченная струей газа стружка, окалина, пыль и др.;

- повышенная загазованность рабочей зоны при использовании для испытаний сжатых газов, отличных от воздуха;

- ударная волна, осколки ОК и оснастки;

- вибрация;

- резкое повышение давления окружающей среды в зоне испытания. Разрушение ОК при пневматических испытаниях имеет аварийный характер.

1.3.5. Степень опасности ОК, находящихся под давлением газа при контроле герметичности НАГМ, оценивается в соответствии (ТР/ТС 032/2013, РД 26-12-29-88) со следующими характеристиками:

- Величиной максимального испытательного давления

P

исп, МПа;

- Предполагаемым радиусом разлета осколков при разрушении ОК в процессе пневматических испытаний, давлением

P

исп (МПа) и объемом внутреннего пространства ОК -

V л, а также значением вместимости (МПа

·м³);

- Группой среды (типом контрольного газа);

- Прочностными характеристиками ОК.

Примечания: без применения защитных устройств могут испытываться любые ОК избыточным давлением воздуха, азота или гелия (или их смесей) до 0,1 МПа (1,0 кгс/кв. см);

Без применения защитных устройств могут испытываться любые ОК объемом не более 100000 л, испытанные на прочность, если испытательное давление указанных газов при контроле герметичности не превышает 0,2 МПа (2,0 кгс/кв. см);

Контроль герметичности НАГМ, объектов контроля, как прошедших так и не прошедших испытания на прочность, рекомендуется проводить с использованием защитных устройств в соответствии с РД 26-12-29-88.

II. ТРЕБОВАНИЯ К ОРГАНИЗАЦИИ РАБОТ, ИСПОЛНИТЕЛЯМ И ПОРЯДОК ПОДГОТОВКИ К ВЫПОЛНЕНИЮ КОНТРОЛЯ ГЕРМЕТИЧНОСТИ НАГМ

2.1. Организация контроля

2.1.1. Выполняющие контроль герметичности НАГМ лаборатории НК организаций-изготовителей, или эксплуатирующих организаций аттестуются в соответствии с Правилами аттестации и основными требованиями к лабораториям неразрушающего контроля (ПБ 03-372-00), утвержденными постановлением Госгортехнадзора России от 02.06.00 № 29, зарегистрированным Министерством юстиции Российской Федерации 25.07.00, регистрационный № 2324.

2.1.2. При проведении контроля герметичности НАГМ в полевых и лабораторных условиях освещенность в местах проведения контроля должна быть не менее 500 лк, скорость ветра не более 3 м/c, относительная влажность не более 80% (при отсутствии осадков и тумана), температура от -20° С до +50° С.

2.1.3. При контроле в лабораторных условиях - участок проведения контроля герметичности НАГМ размещается в изолированном сухом отапливаемом помещении, стены и пол которого должны быть покрыты легко моющимися материалами, и оснащается:

- холодным и горячим водоснабжением;

- сжатым воздухом или азотом (или иным контрольным газом баллонным или из магистрали воздушной), поступающим через влагомаслоотделитель;

- приточно-вытяжной вентиляцией с кратностью воздухообмена не менее трех;

- грузоподъемными средствами при контроле крупногабаритных объектов контроля;

- пожарным щитом;

- бронещитами, бронекамерами и т.д. (для испытаний в которых предусмотрено избыточное давление пробной среды), выбор средств защиты осуществляется в соответствии РД 26-12-29-88.

2.1.4. Места проведения контроля должны иметь как общее освещение, естественное или искусственное, так и местное, создаваемое переносными светильниками местного освещения.

2.1.5. Выходы сбросных магистралей должны быть выведены за пределы рабочего участка.

2.1.6. Системы выпуска газа из испытуемого ОК должны быть оборудованы шумоглушащими устройствами, обеспечивающими снижение уровней шума до предельно допустимых значений для производственных помещений.

2.1.7. В процессе контроля герметичности НАГМ на участке не должно быть сквозняков.

2.1.8. Запасные части приборов, приспособления и инструмент должны храниться в закрытых шкафах или стеллажах.

2.1.9. Площадь рабочего участка должна соответствовать нормам, обеспечивающим безопасное выполнение работ.

2.1.10. Обслуживающий персонал и специалисты НК должны обеспечиваться спецодеждой для проведения контроля.

2.1.11. Работы по проведению контроля герметичности должны выполняться бригадой специалистов НК в составе не менее двух человек.

2.1.12. Рабочий участок должен обеспечиваться лесами, подмостями, люльками или передвижными вышками, обеспечивающими удобный доступ осуществляющего контроль персонала к контролируемой поверхности.

2.1.13. При контроле стационарного крупногабаритного оборудования в условиях изготовления, строительства, монтажа, ремонта, реконструкции, техническом диагностировании (освидетельствовании) технических устройств и сооружений, участок огораживается временными защитными ограждениями с обеспечением необходимыми материалами и приборами, предусматривающими безопасные условия труда.

2.1.14 Стены, перекрытия и перегородки всех помещений, в которых располагаются испытательные стенды, должны обеспечивать полную локализацию распространения ударной волны в случае разрыва испытуемого ОК.

2.1.15. Отдельно стоящие и пристроенные к производственным зданиям корпуса с бронекамерами должны быть снабжены вышибными элементами, обеспечивающими ослабление действия ударной волны от разрыва испытуемого ОК и распространение ее в наиболее безопасном направлении, а также сброс образовавшегося при этом избыточного давления.

2.1.16. Если в здании имеются ослабленные элементы (ворота, легкие перекрытия, окна и др.), то за их пределами должна быть обозначена опасная зона.

Примечания: требования к рабочему участку по п.п. 2.1.14 - п.п. 2.1.16 относятся к схеме созданием напряженного состояния испытательным давлением контрольной среды при проведении контроля герметичности НАГМ.

2.1.17. Прочность специальной оснастки и приспособлений, используемых при испытаниях, должна быть подтверждена расчетами и проверена испытаниями. Как правило, при контроле НАГМ должна использоваться та же оснастка и приспособления, на которых ОК испытывались на прочность.

2.1.18. Контрольные течи должны быть испытаны давлением на прочность большим (либо равным), чем испытательное давление.

2.1.19. Если в процессе контроля герметичности НАГМ произошла одна из следующих аварийных ситуаций, то испытания должны быть прекращены, подводящий сжатый газ перекрыт, электроэнергия отключена, давление газа в ОК сброшено до нуля:

- произошло разрушение испытуемого ОК или его элементов;

- при подаче сжатого газа давление в испытуемом ОК не повышается;

- вышли из строя показывающие приборы, предохранительные клапаны и запорные устройства;

- сработала аварийная сигнализация;

- давление в ОК возрастает выше разрешенного, несмотря на соблюдение всех требований инструкции;

- создалась опасная, вредная концентрация газа в помещении.

2.1.20. Щиты и пульты управления и контроля процессов пневмоиспытаний должны быть вынесены в безопасное место.

2.1.21. На пультах управления испытательных стендов и установок со сложной схемой на видном месте должна быть размещена мнемосхема, облегчающая управление.

2.1.22. Все приборы должны соответствовать требованиям документации, устанавливающей их точность.

2.1.23. При необходимости должна обеспечиваться двусторонняя связь между персоналом, выполняющим контроль, и персоналом осуществляющим изменение нагрузки.

2.2. Предварительное изучение объекта контроля (ОК)

2.2.1. Перед проведением контроля герметичности НАГМ специалисты лаборатории НК должны тщательно изучить ОК с целью получения данных для разработки технологии НАГМ. В процессе подготовки к контролю герметичности НАГМ участвуют как специалисты лаборатории НК, так и специалисты организации-изготовителя или эксплуатирующей организации. После ознакомления с документацией на ОК специалисты лаборатории НК составляют «Технологическую карту контроля герметичности НАГМ». В технологической карте контроля герметичности НАГМ должны быть отражены мероприятия по подготовке к выполнению контроля герметичности НАГМ, порядок проведения работ с определением обязанностей каждого участника работ. Мероприятия по безопасному ведению работ выполняются организацией-изготовителем или эксплуатирующей организацией.

При составлении технологической карты необходимо иметь следующие данные:

конструктивные особенности помещения с местами расположения ОК в случае контроля в лабораторных условиях;

конструктивные особенности и места расположения ОК в случае контроля в полевых условиях;

требуемые для контроля герметичности НАГМ конструктивные и технологические особенности ОК и нагрузки контрольной средой.

На основании полученных данных разрабатывают методические приемы контроля ОК, а также выбирают схему контроля (см. п.п. 1.2) и схему зонирования ОК (см. п.п. 4.3).

2.2.2. Технология контроля согласовывается с организацией-изготовителем или эксплуатирующей организацией предварительно до проведения контроля с целью выполнения необходимых подготовительных работ. В протоколе контроля (приложение № 3) должна содержаться следующая информация:

материал и конструкция контролируемого объекта, включая размеры и форму, тип хранимого (рабочего) продукта;

- контрольная среда;

- схема контроля герметичности НАГМ;

- тип прибора (параметры) контроля герметичности НАГМ, параметры преобразователей контроля герметичности НАГМ;

- метод контактного усиления сигналов акустического поля дефектов (в случае использования);

- метод неконтактного усиления сигналов акустического поля дефектов (в случае использования);

- описание системы и результатов тарировки аппаратуры контроля герметичности НАГМ;

- регистрируемые данные и параметры регистрации;

- система классификации источников акустического поля дефектов при контроле герметичности НАГМ и критерии оценки состояния контролируемого объекта по результатам контроля (для случая контроля в режиме мониторинга);

- квалификация операторов.

Примечание: процедуру пневмоиспытаний, графики изменения нагрузки и температуры во времени, схему зонирования ОК при проведении НАГМ для контактного и неконтактного усиления сигналов акустического поля дефектов приводят в технологической карте контроля герметичности НАГМ.

2.2.3. Изготовитель или эксплуатирующая организация согласно технологии контроля организует подготовку системы нагружения, создает необходимые запасы контрольной среды, осуществляет подготовку компрессорных устройств, грузоподъемных механизмов и проводит другие подготовительные работы, указанных в технологической карте контроля.

В процессе подготовки, для объектов, которые предварительно нагружались либо находились под нагрузкой, давление нагрузки должно быть уменьшено до безопасного уровня (см. п.п. 1.3). Время выдержки при пониженном давлении должно быть установлено на основании предварительно полученных данных.

2.2.4. При выполнении работ по контролю организация-изготовитель или эксплуатирующая организация предоставляет в распоряжение специалистов испытательной лаборатории бригаду сотрудников, обеспечивающих проведение работ.

2.3. Требования к лабораториям неразрушающего контроля (ЛНК) и специалистам, проводящим контроль герметичности НАГМ

2.3.1. Контроль герметичности НАГМ осуществляют лаборатории НК, аттестованные в соответствии с ПБ 03-372-00, персонал аттестуется в соответствии с ПБ 03-440-02. Контроль герметичности НАГМ должна проводить бригада, состоящая не менее чем из двух специалистов. Из них, по крайней мере, один специалист должен иметь II или III уровень квалификации. Заключение по результатам контроля имеет право давать специалист, имеющий II или III уровень квалификации.

2.3.2. К лабораториям НК, проводящим контроль герметичности НАГМ, предъявляется ряд требований, которые должны способствовать выполнению работ на высоком уровне.

Организация должна иметь:

- тарированные средства контроля (контрольные течи, течеискатели для контроля герметичности НАГМ);

- аттестованный персонал.

III. СРЕДСТВА КОНТРОЛЯ ГЕРМЕТИЧНОСТИ НАГМ

К средствам контроля, используемым при выполнении контроля герметичности НАГМ, относятся неконтактные акустические преобразователи (НАП); совмещаемые с НАП средства усиления акустического поля (АП) дефекта; имитаторы сигналов акустического поля дефекта; размещаемые контактно поверхности ОК устройства и вещества предназначенные для создания и усиления сигналов акустического поля дефекта; электронные блоки, предназначенные для усиления и обработки сигналов акустического поля дефекта; вычислительные средства для обработки и представления результатов контроля, включая программное обеспечение; средства, обеспечивающие нагружение контролируемого объекта; средства измерения параметров контрольной и окружающей среды при проведении испытаний; контрольные течи; средства визуального и измерительного контроля; средства защиты.

3.1. Неконтактные акустические преобразователи (НАП)

3.1.1. НАП (первичные измерительные преобразователи - приемники звукового давления ультразвука воздушного) в составе течеискательной аппаратуры определяют рабочий частотный диапазон. НАП, применяемые в составе течеискательного оборудования выбирают исходя из условия собственной резонансной (центральной) частоты НАП (

≈40 кГц). Амплитудно-частотную характеристику НАП в полосе частот

≥35-45 кГц выбирают исходя из условия ее равномерности (обеспечения приема и передачи сигнала без существенного искажения его формы).

Характеристику направленности НАП (зависимость чувствительности микрофона от направления падения звуковой волны в отношении оси микрофона) выбирают исходя из условия одностороннего направления.

Чувствительность НАП выбирают экспериментально в соответствии с требованиями качества принимаемого сигнала исходя из условий собственных шумов, акустического затухания в пространстве между ОК и НАП в процессе контроля.

Используемые НАП должны быть температурно-стабильными в диапазоне температур, в котором производится контроль объектов. Разброс коэффициентов НАП для партии преобразователей, используемых при контроле ОК в режиме пассивного сканирования (мониторинга), не должен превышать 3 дБ.

НАП должны быть помехозащищенными, что достигается использованием принятых методов помехозащиты.

3.1.2. НАП могут совмещаться с рупорами или параболическими усилителями акустического поля течи, а также другими неконтактными усилителями акустического поля течи (см. п.п. 3.3). Приспособления для установки преобразователей в режиме мониторинга ОК выбирают с учетом их конструктивных особенностей. Они могут быть переносными или в виде стационарно установленных устройств.

3.1.3. Предусилитель размещают вблизи НАП или непосредственно в его корпусе. Длина сигнального кабеля, соединяющего НАП с предусилителем, как правило, не должна превышать 1 м, кабель должен иметь экран для защиты от электромагнитных помех. Усиление основного усилителя НАП рекомендуется использовать со ступенчатой регулировкой (с нормированными уровнями усиления).

3.1.4. Перед началом испытаний на ОК производят проверку работоспособности НАП с использованием контрольных течей. При выполнении контроля используемые рабочие НАП в составе течеискательного оборудования должны быть тарированы с использованием контрольных течей и всех средств контроля, которые используются в процессе испытаний.

3.2. Аппаратура и средства контроля, используемые при контроле герметичности НАГМ

3.2.1. Для регистрации акустического поля дефекта при испытаниях ОК следует применять аппаратуру контроля герметичности НАГМ в составе систем контроля герметичности, позволяющих определять координаты источников сигналов акустического поля дефекта (ультразвука воздушного) и характеристики акустического поля контрольных течей с одновременной регистрацией параметров нагружения (давления, температуры и т.д.).

Системы контроля герметичности НАГМ включают:

- неконтактные акустические преобразователи (НАП);

- комплект предварительных и основных усилителей;

- кабельные линии;

- блоки предварительной обработки и преобразования сигналов с НАП;

- средства отображения информации;

- средства усиления акустического поля дефектов используемые контактно поверхности ОК и неконтактные усилители акустического сигнала течи;

- электронные средства (имитаторы-излучатели), создающие акустический информационный сигнал на частотах регистрации НАП и помещаемые в ОК без набора давления контрольной среды;

- систему защиты персонала контроля герметичности (бронекамеры и т.д.);

- блоки тарировки системы контроля герметичности (контрольные течи);

- средства нагружения ОК контрольной средой и средства измерения параметров нагружения;

- средства визуального и измерительного контроля;

- средства измерения параметров контрольной среды и атмосферы при проведении испытаний.

3.2.2. Система контроля герметичности НАГМ может обеспечивать как оперативную обработку и отображение информации в режиме реального времени, так и поиск дефектов в режиме мониторинга (обработку, отображение и вывод на периферийные устройства для документирования накопленных данных в течение испытания и после окончания испытания).

К такой информации для случая мониторинга относятся:

- геометрические параметры системы НАП (размещение, направление осей микрофонных систем), способ усиления акустического поля дефектов;

- координаты каждого зарегистрированного превышения порогового значения уровня акустического давления (акустического давления) акустического поля дефекта в направление осей микрофонной системы НАП;

- способ и средства тарировки системы контроля герметичности;

- звуковое давление акустического поля дефектов или уровень звукового давления в указанном частотном диапазоне (класс дефектов);

- номера НАП зарегистрировавших превышение порогового значения уровня акустического давления (акустического давления) поля дефекта, система оценки местоположения дефекта;

- параметры нагрузки и окружающей среды, при которых зарегистрирован сигнал акустического поля дефекта;

- параметры шума в процессе проведения контроля герметичности НАГМ;

- время регистрации импульса.

3.2.3. К имитаторам-излучателям предъявляются следующие требования:

- рабочий частотный диапазон излучения от 35 до 45 кГц (с преобладающей частотой 40 кГц);

- амплитуда излучения должна соответствовать требованиям ГОСТ 12.1.001-89.

Примечания: в случае, если имитатор-излучатель не соответствует требованиям ГОСТ 12.1.001-89 принимаются меры к обеспечению использования данного устройства в режиме дистанционного включения-выключения после помещения его в выключенном состоянии в испытуемый замкнутый объем ОК. Запрещается непосредственный контакт персонала неразрушающего контроля с колеблющейся поверхностью имитатора-излучателя, во время возбуждения в нем ультразвука.

Рекомендуется использование имитаторов-излучателей ненаправленного действия.

Основные параметры при контроле герметичности НАГМ аппаратуры и режимы ее работы заносят в протокол контроля (приложение № 3). При изменении их в ходе испытаний следует указать причину.

3.3. Средства контроля формирующие и усиливающие акустическое поле дефектов при проведении контроля герметичности НАГМ

3.3.1. Формирование и усиление акустического поля (АП) дефектов при проведении контроля герметичности НАГМ может быть осуществлено средствами контроля применяемыми контактно поверхности ОК и неконтактными усилителями АП дефекта совмещаемыми с НАП.

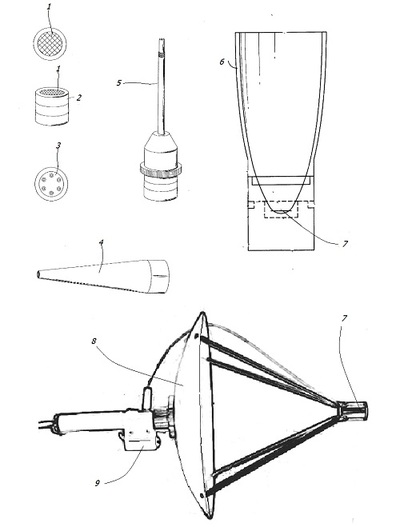

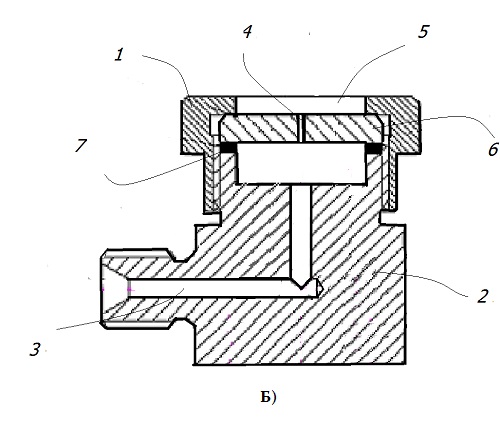

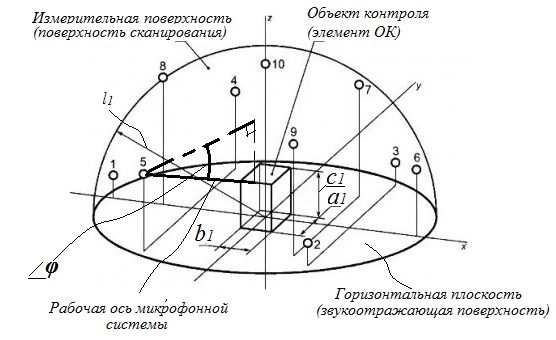

3.3.2. В качестве неконтактных поверхности ОК формирователей и усилителей АП дефектов, совмещенных с НАП и используемых в случае применения схемы нагружения ОК контрольной средой под давлением, определяют (Рис.2):

- акустические усилители-турбулизаторы потоков (струй) контрольного газа содержащие сетчатые конструкции;

- акустические усилители-турбулизаторы потоков (струй) контрольного газа содержащие пружины, решетки, пластины;

- акустические усилители АП дефектов содержащие резонансный объем на центральной частоте фильтрации;

- акустические усилители АП дефектов содержащие волноводы, обеспечивающие ¼ волновой резонанс длинны стоячей волны;

- усилительные рупоры;

- параболические усилители АП дефектов с закрепленными в фокусном расстоянии антенны НАП.

Примечание: усилительные рупоры и параболические усилители АП дефектов обеспечивают более эффективный поиск течей на расчетном рабочем расстоянии.

3.3.3. В качестве неконтактных поверхности ОК усилителей АП дефектов, совмещенных с НАП и используемых в случае применения схемы с использованием имитаторов-излучателей, определяют (Рис.2):

- акустические усилители АП дефектов содержащие резонансный объем на центральной частоте фильтрации;

- акустические усилители АП дефектов содержащие волноводы, обеспечивающие ¼ волновой резонанс длинны стоячей волны;

- усилительные рупоры.

Примечание: акустические усилители АП дефектов содержащие резонансный объем на центральной частоте фильтрации, акустические усилители содержащие волноводы, обеспечивающие ¼ волновой резонанс длинны стоячей волны обеспечивают более эффективный поиск течей для схемы с использованием имитаторов-излучателей.

3.3.4. В качестве контактных поверхности ОК усилителей не совмещенных с НАП и обеспечивающих формирование и усиление АП дефекта при контроле НАГМ определяют (Рис.2):

- растворы поверхностно-активных веществ, наносимых контактно на поверхность ОК с помощью распылителей или кистей флайцевых;

- стальные и полимерные сетчатые конструкции (пакеты из сеток, устанавливаемые контактно поверхности ОК).

Рис.2 Неконтактные усилители акустического поля сквозного дефектов совмещенные с НАП: 1,2 - акустический усилитель-турбулизатор потока контрольного газа, содержащий сетчатые конструкции; 3- акустический усилитель-турбулизатор потока контрольного газа, содержащий пружины, решетки; 4- усилитель акустического поля дефектов, содержащие резонансный объем на центральной частоте фильтрации; 5-акустический усилитель акустического поля дефектов, содержащие волноводы, обеспечивающие ¼ волновой резонанс стоячей волны на центральной частоте фильтрации; 6-усилительный рупор; 7 - неконтактный акустический преобразователь (НАП); 8- параболический усилитель акустического поля течи, с закрепленными в фокусном расстоянии антенны НАП;9-лазерный целеуказатель места течи.

Примечание: перечисленные усилители АП дефектов применяемые контактно поверхности ОК обеспечивают усиление акустического поля при контроле герметичности НАГМ при создании напряженного состояния в ОК испытательным давлением контрольной среды (Рис.1А) и неприменимы для схемы с использованием имитатора-излучателя.

IV. ПРОВЕДЕНИЕ КОНТРОЛЯ

При проведении контроля герметичности НАГМ, для схемы с помещением в объект контроля имитатора-излучателя акустических колебаний расчет минимального рабочего расстояния между ОК и специалистом проводящего контроль не требуется. Также расчет минимального рабочего расстояния не требуется для схемы созданием напряженного состояния испытательным давлением контрольной среды в случае

l

1≤5 мм (п.п. 1.3). В остальных случаях проведение контроля герметичности НАГМ производится на минимальном рабочем расстоянии (см. п.п. 4.1.1). После расчета минимального рабочего расстояния производится зонирование ОК на участки, с отражением указанных параметров в технологической карте контроля. Значение минимального рабочего расстояния должно отражаться в протоколе контроля.

Примечание: в режиме мониторинга (без нахождения специалистов в зоне предполагаемого разлета осколков) допускается размещение НАП на расстоянии менее минимального рабочего;

В режиме мониторинга при контроле герметичности НАГМ в процессе эксплуатации с использованием в качестве контрольных газов – веществ I-ой группы среды (ТР/ТС 032/2013) расчет минимального рабочего расстояния осуществляется в соответствии с требованиями безопасности по обращению с конкретными веществами.

4.1. Расчет минимального рабочего расстояния при проведении контроля герметичности НАГМ созданием напряженного состояния испытательным давлением контрольной среды

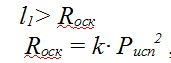

4.1.1. При проведении контроля герметичности НАГМ созданием напряженного состояния испытательным давлением контрольной среды производится расчет минимального рабочего расстояния

l

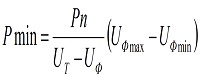

1 (Рис.1, Рис.3а), определяющего безопасность специалистов проводящих поиск сквозных дефектов (течей) для значений величины испытательного давления (см. п.п. 4.2) по ф.1:

где

R

оск- радиус разлета осколков при взрыве объекта контроля в случае аварийной ситуации, м;

P

исп - давление в объекте контроля, МПа (в момент испытаний),

k – коэффициент принимаемый 15,3 для труб, у которых отношение диаметра к толщине стенки равно 100. Для труб с условным диаметром менее 700 мм, отношение диаметра к толщине стенки колеблется от 40 до 80. Для этого случая числовой коэффициент принимается равным: 4 - для трубопроводов диаметром до 300 мм; 10 - для трубопроводов диаметром до 500 мм; 11 - для трубопроводов диаметром более 500 мм.

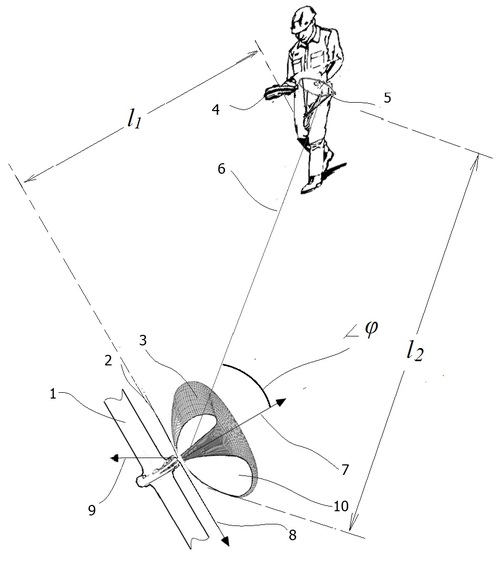

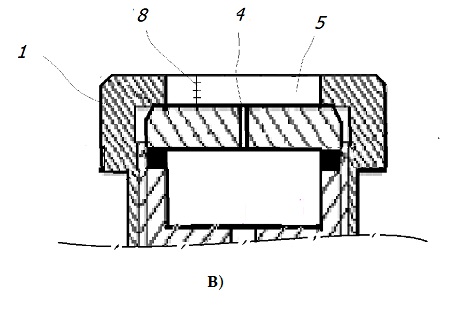

а) б)

Рис.3 Технологическая схема проведения контроля герметичности НАГМ на минимальном рабочем расстоянии

а) главная ось микрофонной системы совпадает с направлением струи контрольного газа и осью «конуса тишины» б) главная ось микрофонной системы совпадает с максимумом акустического давления ультразвука воздушного:

а) б)1 – объект контроля – труба с фланцевым соединением; 2 - течь контрольного газа в фланцевом соединении; 3 - акустическое ультразвуковое поле дефекта; 4 – специалист выполняющий контроль акустическим течеискателем; 5 - усилитель акустического поля дефектов параболического типа с чувствительным элементом, закрепленным в фокусе параболы; 6 - лазерный целеуказатель места течи; 7 - ось направления потока контрольного газа выходящего из сквозного дефекта; 8,9- оси координат; 10 - схематично показана неравномерная форма фронта акустической волны без применения акустических турбулизаторов (сетчатых конструкций); l1 -минимальное рабочее расстояние определяемое безопасностью проведения контроля герметичности НАГМ.

Примечания: в случае, когда ОК имеет не цилиндрическую форму, в качестве значения диаметра принимается максимальный габаритный размер, в качестве толщины стенки - минимальное значение толщины основного материала;

На Рис.3а показан случай проведения контроля герметичности НАГМ без применения акустических турбулизаторов (сетчатых конструкций), когда главная ось микрофонной системы совпадает с направлением оси струи контрольного газа образующей акустическое поле неравномерной формы. Выявление сквозного дефекта, при этом не гарантируется;

На Рис.3б показан случай, когда в процессе проведения контроля главная ось микрофонной системы совпадает с направлением максимума звукового давления акустического поля сквозного дефекта, при этом рабочее расстояние l2=l1/cosφ l1, что приводит к усилению затухания амплитуды акустического давления ультразвука воздушного в воздухе рабочей зоны контроля.

Оценку пороговой чувствительности (в реальных условиях) и оценку акустических свойств помещения (затухания ультразвука воздушного) или мест проведения контроля (при контроле в полевых условиях), а также контролепригодность ОК проводят с использованием контрольной течи «КТ2-АКУСТИКА» (приложения № 4, 6, 7).

4.2. Нагружение объекта контроля при проведении контроля герметичности НАГМ созданием напряженного состояния испытательным давлением контрольной среды

Контроль герметичности НАГМ выполняется в процессе нагружения ОК испытательным давлением до определенной, заранее выбранной величины и в процессе выдержки давления на определенных уровнях.

При нагружении ОК давлением его максимальное значение - испытательное давление (

Р

исп) должно превышать разрешенное рабочее давление - эксплуатационную нагрузку (

Р

раб) не менее чем на 5 - 10 %, но не превышать максимального допустимого рабочего давления (

Р

пр), определяемого в соответствии с Федеральными нормами и правилами в области промышленной безопасности «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением»¹, ТР ТС 032/2014 и иной нормативно-технической документацией на ОК.

¹

– вступают в силу с 23 декабря 2014 г.

В случае, если максимальное давление испытания равно величине пробного давления, длительность выдержки для объектов, находящихся в эксплуатации, не должна превышать 5 мин, а при испытании вновь изготовленных объектов выбирается в зависимости от толщины стенки объекта (в соответствии с требованиями нормативно-технической документации к устройству и безопасной эксплуатации сосудов, работающих под давлением):

До 50, мм - 10 мин.

Свыше 50 до 100, мм - 20 мин.

Свыше 100, мм - 30 мин.

Для литых и многослойных независимо от толщины стенки - 60 мин.

Если максимальное давление испытания меньше величины пробного давления, длительность выдержки при испытании вновь изготовленных объектов должна быть не менее 10 мин (определяется технологией контроля герметичности НАГМ).

При контроле герметичности НАГМ резервуаров для хранения нефти, нефтепродуктов и других жидких сред используют максимальную величину нагрузки, равную

Р

исп = 1,05

Р

раб.

При назначении максимального давления испытаний должны учитываться характеристики материала, условия эксплуатации ОК, температура, а также предыстория его нагружения.

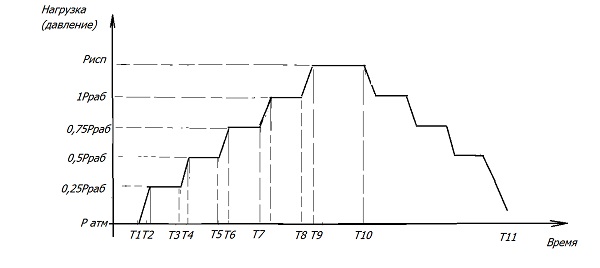

Нагружение осуществляется с использованием специального оборудования, обеспечивающего повышение испытательного давления по заданному графику, определяющему скорость нагружения, время выдержки объекта под нагрузкой и значения нагрузок.

Рекомендуется нагружение при рабочем испытании проводить ступенями, с выдержками давления на уровне 0,25

Р

раб; 0,5

Р

раб; 0,75

Р

раб; 1,0

Р

и

сп и

Р

исп. Время выдержки на промежуточных ступенях должно, как правило, составлять не менее 10 мин.

Пример типового графика нагружения приведен в приложении № 5. Допускается отклонение от типового графика нагружения с приведением в отчете необходимого обоснования.

Нагружение объектов должно проводиться плавно со скоростью, при которой не возникают интенсивные помехи. Рекомендуемые скорости повышения давления составляют:

Р

исп/60 -

Р

исп/20, МПа/мин.

Примечание: допускается проведение испытаний со скоростью нагружения меньшей минимальной указанной.

Контроль герметичности НАГМ в режиме мониторинга (непрерывного контроля) проводят по специальной программе. Программа нагружения для каждого такого ОК составляется индивидуально и согласовывается с организацией-изготовителем (разработчиком ОК).

При выполнении контроля ОК большой протяженности или крупногабаритных объектов допускается проводить контроль по этапам. Допускается проведение контроля только элементов ОК по согласованию с организацией-изготовителем или эксплуатирующей организацией.

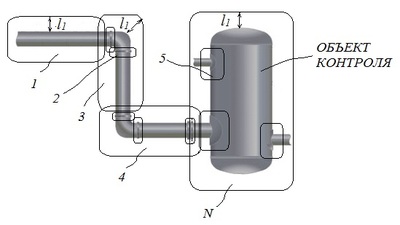

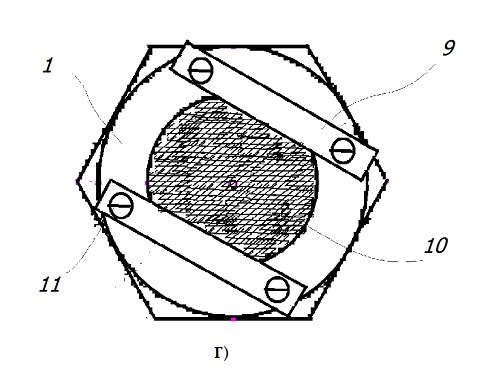

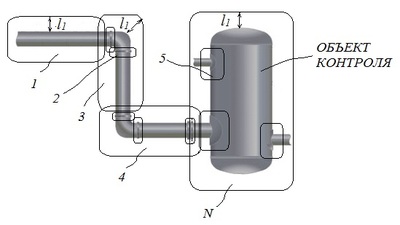

4.3 Зонирование объекта контроля

Зонирование ОК осуществляют в двух взаимно перпендикулярных плоскостях, начиная с горизонтальной плоскости - плоскости параллельной плоскости основания (см. Рис.4). В отдельные малые зоны выбирают фланцевые и иные соединения, а также заглушки и места наиболее вероятного возникновения сквозных дефектов – сварные паяные и клепанные соединения. Зонирование крупных участков осуществляют таким образом, чтобы каждая последующая зона перекрывала предыдущую. Схему зонирования, с указанием последовательности контролируемых участков указывают в технологической карте НАГМ.

Зонирование в вертикальной плоскости (плоскости перпендикулярной плоскости основания) осуществляют в зависимости от выбранной схемы проведения контроля. Для схемы контроля герметичности НАГМ с помещением в объект контроля имитатора-излучателя акустических колебаний и для схемы созданием напряженного состояния испытательным давлением контрольной среды с

l

1≤5 мм зонирование осуществляется с обеспечением техники безопасности (в том числе при высотных работах). Для схемы проведения контроля герметичности НАГМ созданием напряженного состояния испытательным давлением контрольной среды с расчетом минимального рабочего расстояния зонирование осуществляется в зависимости от определенного в процессе калибровки угла сканирования φ (приложение №7) и минимального рабочего расстояния

l

1.

Рис.4 Пример зонирования ОК в горизонтальной плоскости при контроле герметичности НАГМ:

1-зона ОК не содержащая фланцевых соединений; 2-зона ОК содержащая фланцевое соединение; 3,4-зоны ОК включающие и не включающие фланцевые соединения; 5-зона ОК включающая элементы сварных, паяных и клепанных соединений; N- крупногабаритные зоны ОК.

4.4. Оценка пороговой чувствительности течеискательной аппаратуры и систем контроля герметичности при проведении контроля герметичности НАГМ

4.4.1. Оценку пороговой чувствительности течеискателей и систем контроля герметичности НАГМ осуществляется с помощью контрольных течей с площадью калиброванного критического поверяемого микросопла

≥0,02 мм²±1%, позволяющего производить калибровку нижнего порога чувствительности течеискательной аппаратуры и систем контроля герметичности НАГМ включающих средства контроля герметичности (см.п. III). Конструкция устройства – контрольного образца «КТ-2 АКУСТИКА», схема подсоединения и расчетная формула для определения пороговой чувствительности в единицах массового расхода приведена в приложении № 4.

4.4.2. Проверку нижнего порога чувствительности течеискателей при контроле герметичности НАГМ для схемы c помещением в объект контроля имитатора-излучателя акустических колебаний и схемы созданием напряженного состояния испытательным давлением контрольной среды (для случая

l

1≤5 мм) без применения усилителей АП дефектов производят в соответствии с приложением № 6.

Примечание: пороговое значение массового расхода контрольного газа

Q

пор или

Р

пор контрольного образца «КТ-2 АКУСТИКА» определяется требованиями к ОК (нормой герметичности) и назначается разработчиком ОК;

Минимальное регистрируемое значение

Q

min (в единицах расхода, согласно приложению 4) и пороговой значение чувствительности течеискателей заносят в протокол контроля герметичности НАГМ.

В случае, если течеискатели НАГМ не обеспечивают фиксацию АП дефектов при поднесении щупа течеискателя к точке истечения контрольного газа в указанном диапазоне расходов и давлений (

Q

min>

Q

пор) контрольной течи «КТ-2 АКУСТИКА» принимают решение о применении совмещенных с НАП и/или контактных поверхности ОК средств усиления АП дефекта (см п.п. 3.3) и/или подъеме давления в контрольном образце до разрешенных значений при данной схеме контроля, с отражением параметров проверки нижнего порога чувствительности в протоколе контроля герметичности НАГМ.

В случае применения средств усиления АП дефектов, при контроле НАГМ для условий и схем указанных выше в п.п. 4.4.2, порядок проверки нижнего порога чувствительности систем контроля герметичности аналогичен порядку калибровки течеискателей НАГМ на контрольной течи «КТ-2 АКУСТИКА» при условии обеспечения проверки нижнего порога чувствительности системы контроля герметичности с использованием всех применяемых средств контроля.

Примечание: допускается указывать в качестве пороговой чувствительности значение

Q

min≤

Q

пор выраженной в единицах массового расхода для минимального значения испытательного давления

P

n в контрольной течи «КТ-2 АКУСТИКА» при котором происходит регистрация АП тарированного дефекта, при условии что уровень сигнала выходной шкалы течеискателя, измеренный по относительной шкале превышает измеренный уровень шумов при проведении контроля

≥6 дБ.

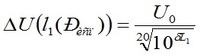

4.4.3. Проверку нижнего порога чувствительности систем контроля герметичности для случая применения схемы созданием напряженного состояния испытательным давлением контрольной среды с расчетом минимального рабочего расстояния (без использования контактных и неконтактных усилителей акустического поля дефекта) осуществляют созданием испытательного давления контрольного газа в контрольной течи «КТ-2 АКУСТИКА» (Pn

≥0,2-0,3·10² кПа). Оценка производится на измерительных поверхностях с фиксированными радиусами с регистрацией значений выходной шкалы течеискателя в соответствии с приложением № 7. Измеренные и рассчитанные минимально-регистрируемы параметры –

U

o, минимальное

U

1

min, максимальное

U

1

max и среднеарифметическое значение

Ū

1 (в единицах выходной шкалы течеискателя) АП калиброванного дефекта и измеренный угол сканирования φ заносят в протокол контроля герметичности.

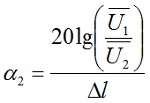

Далее производят увеличение значений испытательного давления

P

n в контрольной течи до порогового

Р

пор (в зависимости от

Q

пор) и последующие измерение и расчет параметров АП тарированного дефекта

U

0пор,

U

1пор

min,

U

1пор

max и среднеарифметического значения

Ū

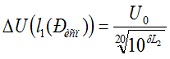

1пор (в единицах выходной шкалы течеискателя) в зависимости от коэффициента затухания ультразвука воздушного в реальных условиях контроля (приложение 7).

В случае неудовлетворительных результатов - значения

U

0

U

0пор скорректированные с учетом коэффициента затухания ультразвука воздушного в воздухе рабочей зоны для минимального рабочего расстояния

l

1(

Р

исп) (ф.1), принимается решение о применении дополнительных средств усиления АП дефекта контактных поверхности ОК или совмещенных с НАП.

Порядок проверки нижнего порога чувствительности систем контроля герметичности для случая применения схемы созданием напряженного состояния испытательным давлением контрольной среды с расчетом минимального рабочего расстояния с использованием усилителей АП дефекта осуществляют аналогично порядку изложенному выше (приложение 7) при условии применения в процессе тарировки используемых средств усиления АП тарированного дефекта контрольной течи.

4.5. Анализ шумов

Одним из основных факторов, ограничивающим эффективность контроля герметичности НАГМ, являются шумы.

Основными источниками шумов при контроле герметичности НАГМ являются:

- собственные шумы НАП и усилительной аппаратуры;

- аэродинамические и гидродинамические турбулентные явления при высокой скорости нагружения;

- работа насосов, моторов и других механических устройств;

- действие электромагнитных наводок;

- воздействие окружающей среды (дождя, ветра и т.д.);

- шумы, связанные с отражением акустической волны АП дефекта от ОК сложной формы, поверхности земли или стен участка проведения контроля НАГМ.

Минимальный уровень шумов, который определяет чувствительность аппаратуры контроля герметичности НАГМ, связан с собственными тепловыми шумами НАП и коэффициентом шума входных каскадов усилителя (предусилителя). Оценка уровня шумов осуществляется непосредственно перед проведением контроля герметичности НАГМ.

Проведение контроля герметичности НАГМ допускается при выполнении условия, что отклик системы контроля герметичности НАГМ на акустическое поле дефекта контрольной течи «КТ-2 АКУСТИКА» для значения минимально-регистрируемого давления

Р

n превышает уровень шума, измеренный по относительной шкале

≥6 дБ. В случае невыполнения этого условия проведения контроля герметичности НАГМ возможно при научно-техническом обосновании возможности выявления требуемых источников акустического поля дефектов. При этом необходимо предпринять все меры (технические и организационные) для уменьшения уровня шумов.

Все шумы должны быть идентифицированы, минимизированы, должны быть зарегистрированы их параметры в протоколе контроля герметичности НАГМ. После проведения настройки аппаратуры и до выполнения рабочего испытания в течение 15 мин проверяется шумовой фон, который должен быть ниже установленного порогового уровня. При регистрации шумов, уровень которых превышает порог, источник шумов должен быть исключен либо должно быть остановлено испытание.

Для уменьшения уровня шумов и помех во время проведения контроля должны быть приостановлены все посторонние работы на самом объекте контроля и вблизи него. Должно быть исключено хождение по площадкам обслуживания, передвижение автотранспорта, проведение сварочных и монтажных работ, работа подъемно-транспортных механизмов, расположенных рядом.

Для уменьшения уровня шумов, связанных с отражением акустической волны АП дефекта от ОК сложной формы, поверхности земли или стен участка проведения контроля НАГМ проводят оценку акустических свойств ОК с использованием в качестве имитатора – контрольной течи «КТ-2 АКУСТИКА». Для этого до начала нагружения ОК контрольной средой и после предпринятых мер по уменьшению уровня шумов вызванных другими источниками шума производят имитацию АП дефекта направлением струи контрольного газа в зонах ОК наиболее вероятного возникновения сквозных дефектов (см п.п. 4.3.). При этом обеспечивают направление струи контрольного газа в сторону отражающих поверхностей, с регистрацией значений АП на минимальном безопасном расстоянии. Регистрируемые значения, при направлении рабочей оси микрофонной системы течеискателя в направлении отражающих поверхностей должны быть не больше установленного максимального значения.

4.6. Определение местоположения источников акустических полей дефектов. Поиск течей при проведении контроля герметичности НАГМ

Контроль герметичности НАГМ проводят после всех операций по подготовке к его выполнению. В зависимости от выделенных зон в плоскости параллельной плоскости основания и конфигурации, ОК в вертикальной плоскости (плоскости перпендикулярной плоскости основания) делят на отдельные элементарные участки: линейные, плоские, цилиндрические, сферические. При зонировании в вертикальной плоскости и выборе очередности контролируемых участков, следует руководствоваться п.п. 4.3, а также техникой безопасности (в т.ч. при высотных работах), технологией контроля, а также эргономическими показателями. В случае, если в составе системы контроля герметичности применяются контактные поверхности ОК средства усиления акустического поля дефекта контроль осуществляют после выполнения операций по подготовке поверхности ОК – нанесении растворов поверхностно-активных веществ и установке стальных и полимерных сетчатых конструкций контактно поверхности ОК.

4.6.1. Для схемы контроля герметичности НАГМ с помещением в ОК имитатора-излучателя акустических колебаний и для схемы созданием напряженного состояния испытательным давлением контрольной среды с l1≤5 мм осуществляют сплошной контроль или контроль отдельных участков. Очередность контролируемых участков отражают в технологической карте контроля. При проведении контроля уделяют особое внимание фланцевым и иным соединениям, а также местам наиболее вероятного образования мест дефектов (течей).

Для схемы с помещением в ОК имитатора-излучателя, имитатор помещают в ОК с соблюдением мер безопасности. После обеспечения герметизации ОК, осуществляется контроль перемещением щупа акустического течеискателя со скоростью перемещения ≤3 см/сек. В случае обнаружения мест дефектов (мест ОК, где значение выходной шкалы течеискателя превышает пороговое значение), места отмечаются на дефектограмме, краткая характеристика дефектов приводится в протоколе контроля герметичности.

4.6.2. Для схемы созданием напряженного состояния испытательным давлением контрольной среды с

l

1≤5 мм обеспечивают установку и нанесение контактных ОК и неконтактных усилителей АП дефекта (если это предусмотрено в технологии контроля) и осуществляют набор испытательного давления в ОК до максимально разрешенных значений с соблюдением мер безопасности. Контроль осуществляется перемещением щупа акустического течеискателя с линейной скоростью ≤3 см/сек. В случае обнаружения мест дефектов (места ОК, где значение выходной шкалы течеискателя превышает пороговое значение), места отмечаются на дефектограмме, краткая характеристика приводится дефектов в протоколе контроля герметичности.

4.6.3. Определение местоположения источников акустического поля дефекта для схемы контроля герметичности НАГМ созданием напряженного состояния испытательным давлением контрольной среды с расчетом минимального рабочего расстояния осуществляется в соответствии с порядком изложенным ниже.

Контроль начинается с зон содержащих фланцевые и иные соединения и места наиболее вероятного образования мест дефектов. Принимаются меры по созданию минимального испытательного давления в ОК, при котором возможен контроль на рабочем расстоянии

l

1≤5 мм, с проведением сплошного контроля указанных зон в порядке аналогичном (см.п.п. 4.6.2.). В случае выявления мест дефектов (места ОК, где значение выходной шкалы течеискателя превышает пороговое значение), места отмечаются на дефектограмме, краткая характеристика дефектов приводится в протоколе контроля герметичности. После устранения выявленных дефектов осуществляют подъем испытательного давления в соответствии с разработанной программой (при условии обеспечения безопасности персонала) до значения

P

исп.

Для каждого участка (в соответствии со схемой зонирования п.п. 4.3) выбирают соответствующую схему сканирования ОК (приложение № 9), в зависимости от расстояния

l

1 (ф.1) и измеренного угла сканирования φ. В процессе проведения контроля специалист перемещается по измерительным траекториям на измерительных поверхностях и осуществляет сканирование ОК отклонением рабочей оси микрофонной системы с изменением угла сканирования от нулевого значения до определенного в процессе калибровки значения φ. Перемещение по измерительным траекториям осуществляется с минимально-возможной скоростью.

Примечание: предпочтительная высота траектории над полом 1,55 м (соответствует стоящему человеку) и 1,2 м (соответствует сидящему человеку). Высота траектории должна быть указана в протоколе контроля.

Быстрое (экспоненциальное) нарастание оцениваемого критерия акустического поля дефекта может служить показателем ускоренного роста трещины, приводящего к разрушению, в этом случае испытания должны быть прекращены, испытательное давление сброшено до нуля. После определения выявленного участка и его ремонта операции по проведению контроля герметичности НАГМ повторяются.

В случае обнаружения места течи (мест, где значение выходной шкалы течеискателя превышает пороговое значение, вычисленное в соответствии с приложением № 7) данные места отмечаются на дефектограмме, краткая характеристика приводится в отчетных документах.

Примечание: сканирование поверхности ОК производится НАП и должно обеспечивать контроль всей поверхности контролируемого объекта. В ряде случаев по согласованию с эксплуатирующей организацией или организацией-изготовителем допускается сканирование поверхности ОК только в тех областях объекта, которые считаются важными.

Примечание: в случае, если не обеспечивается стопроцентное покрытие зонами контроля всего объекта, то это должно быть отмечено в отчете по контролю с обоснованием использования данной схемы.

4.6.4. Источниками погрешностей вычисления координат мест течей являются:

- отличие фронта акустического поля дефекта от формы, близкой к сферической;

- наличие переотражений акустического сигнала течи от элементов конструкций ОК; наличия коэффициента затухания акустического сигнала в атмосфере;

- действие нескольких источников акустического поля дефекта;

- действия шумов в зоне контроля;

- погрешность измерения координат НАП с использованием указателей места течи.

В процессе подготовке и в процессе поиска течей принимаются меры к уменьшению погрешности определения координат мест течей.

Примечание: в процессе проведения контроля герметичности НАГМ на минимальном рабочем расстоянии преобразование сложной формы фронта акустического поля дефекта в форму близкую к сферической осуществляют применением контактных поверхности ОК средств – сетчатых конструкций. Наилучшими результатом для проведения контроля считается, если в процессе калибровки на измерительной поверхности 1 м контрольной течи с применением сетчатых конструкций (приложение № 4) значения минимального и максимального регистрируемых параметров АП дефекта (приложение № 7) отличаются не более чем 4 дБ.

4.6.5. Для случая мониторинга ОК, количество микрофонных групп (в случае пассивной локации поверхности ОК) определяется конфигурацией объекта и максимальным разнесением НАП, связанным с затуханием сигнала АП дефекта и точностью определения координат. При этом учитывают критические места ОК, сварные швы, зоны высоких напряжений, патрубки, зоны подвергнутые ремонту и т.д. Необходимо учитывать дополнительное отражение на участках, где имеет место изменение сложная конфигурация помещения, или заглубление объекта контроля в уличных условиях. Размещение НАП и схему сканирования ОК приводят в технологических картах контроля.

В случае пассивной локации ОК расстояние между НАП выбирают таким образом, чтобы сигнал от контрольной течи, расположенной в любом месте контролируемой зоны, обнаруживался требуемым количеством НАП для расчета координат места дефекта.

Местоположение источников акустического поля дефекта следует определять с заданной точностью с использованием сканирования поверхности ОК, либо с использованием многоканальной системы пассивной локации.

До нагружения объекта оценивают пороговую чувствительность для разных микрофонных групп с помощью контрольного образца – контрольной течи «КТ-2 АКУСТИКА». Его устанавливают в выбранной точке ОК и сравнивают показания системы определения координат (например, лазерного целеуказателя места течи) с реальными координатами имитатора. При этом амплитуда сигнала АП дефекта (расход через поверяемое критическое микросопло) варьируется в пределах ожидаемого диапазона, определяемого в результате предварительного изучения ОК. Операцию повторяют для различных зон конструкции ОК. Если погрешность определения координат не удовлетворяет заданному значению, следует произвести корректировку параметров контроля (например, провести юстировку лазерного целеуказателя места течи).

В случае мониторинговых испытаний, если при первом нагружении были выявлены источники акустического поля дефекта II или III класса опасности (приложение №10) или получены неопределенные результаты, объект должен быть нагружен вторым рабочим циклом нагружения в обязательном порядке с изменением нагрузки от 50 до 100 % испытательного давления. Испытания прекращаются досрочно в случаях, когда регистрируемый источник акустического поля дефекта достигает класса IV опасности. Объект должен быть разгружен, испытание либо прекращено, либо выяснен источник АП дефекта и оценена безопасность продолжения испытаний. Быстрое (экспоненциальное) нарастание оцениваемого критерия акустического поля дефекта может служить показателем ускоренного роста дефекта, приводящего к разрушению.

Примечание: регистрация давления и температуры контрольной среды (при ее изменении) ведется в течение всего цикла подъема и сброса нагрузки.

V. ОЦЕНКА РЕЗУЛЬТАТОВ КОНТРОЛЯ

В случае проведения контроля герметичности НАГМ по схемам Рис. 1А, Рис. 1Б, накопление и оценка результатов контроля заключается в отражении типов соединений (или типовых зон сканирования ОК) с наибольшим числом выявленных сквозных дефектов, с отражением в отчетной документации и выдачей рекомендаций организации-изготовителю или эксплуатирующей организации.

В случае проведения контроля герметичности НАГМ в режиме мониторинга в процессе контроля рекомендуется производить оперативное накопление и обработку данных. Система контроля должна обеспечивать регистрацию и сигнализацию источников акустического поля дефектов, соответствующего IV классу (катастрофически активному источнику) в реальном масштабе времени. После выполнения контроля объекта производится последующая обработка и анализ данных в полном объеме.

Накопление данных производят после выделения параметров сигналов АП дефектов. При наличии цифровых регистраторов используется запоминание сигналов с целью последующего анализа процесса.

Обработка и анализ данных определяется выбранной системой классификации источников акустического поля дефектов и критериями оценки результатов контроля. Все зарегистрированные сигналы относят в зависимости от их положения в контролируемом объекте. Классификацию источников производят в зависимости от значений параметров.

Обработка информации должна определять местоположение источников АП дефектов либо по амплитуде, либо по энергии и отображать их положение в виде индикаций источника на карте локации (дефектограмме или на дисплее). На карте локации выделяют зоны повышенной концентрации (кластеры) индикаций акустического поля дефектов, которые в совокупности формируют полный образ их источников. Производят сопоставление местоположения полученных зон и технологической топологии ОК с целью отделения возможных источников механических шумов, не связанных с развивающимися дефектами, от источников акустического поля дефектов.

Информация о зонах концентрации индикаций регистрируется и обрабатывается для построения предусмотренных графиков по каждой выделенной зоне и проведения классификации источников АП дефектов.

После обработки принятых сигналов результаты контроля представляют в виде идентифицированных и классифицированных источников АП дефектов.

В режиме мониторинга при принятии решения по результатам контроля герметичности НАГМ используют данные, которые должны содержать сведения обо всех источниках АП дефектов, их классификации и сведения относительно источников АП дефектов, параметры которых превышают допустимый уровень. Классификацию АП дефекта в режиме мониторинга выполняют с использованием следующих параметров сигналов: амплитуды, энергии (либо энергетического параметра). В систему классификации также входят параметры нагружения контролируемого объекта и усилители акустического поля дефекта.

Выявленные и идентифицированные источники акустического поля дефекта рекомендуется разделять на четыре класса опасности (приложение №10).

- Источник I класса опасности - пассивный источник.

- Источник II класса опасности- активный источник.

- Источник III класса опасности- критически активный источник.

- Источник IV класса опасности- катастрофически активный источник.

Выбор системы классификации источников акустического поля дефекта и допустимого уровня (класса) источников рекомендуется осуществлять каждый раз при контроле герметичности конкретного ОК.

Рекомендуемые действия персонала, выполняющего контроль герметичности НАГМ при выявлении источников акустического поля дефекта того или иного класса, следующие:

Источник I класса опасности (пассивный) - регистрируют в дефектограмме для анализа динамики его последующего развития, записывают рекомендации по проведению дополнительного контроля с использованием других методов.

Источник II класса опасности (активный):

- регистрируют в дефектограмме и следят за развитием ситуации в процессе выполнения данного контроля;

- отмечают в дефектограмме и записывают рекомендации по проведению дополнительного контроля с использованием других методов.

Источник III класса опасности (критически активный):

- регистрируют в дефектограмме и следят за развитием ситуации в процессе выполнения данного контроля;

- предпринимают меры по подготовке возможного сброса нагрузки.

Источник IV класса опасности (катастрофически активный):

- производят немедленное уменьшение нагрузки до нуля либо до величины, при которой класс источника акустического поля дефекта снизится до уровня II или III класса опасности;

- после сброса нагрузки проводят осмотр объекта и при необходимости контроль другими методами.

Каждый более высокий класс источника АП дефекта предполагает выполнение всех действий, определенных для всех источников более низких классов.

Окончательная оценка допустимости выявленных источников АП дефектов и индикаций при использовании дополнительных видов НК осуществляется с использованием измеренных параметров дефектов на основе методик по расчету конструкций на прочность и других действующих нормативных документов.

VI. ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ КОНТРОЛЯ

Результаты контроля герметичности НАГМ должны содержаться в отчетных документах - протоколе, который составляются организацией-исполнителем, проводившей контроль герметичности НАГМ. Протокол является частью отчета. Они также могут быть использованы в качестве самостоятельных документов. По результатам испытаний однотипных объектов может быть представлен единый отчет с указанием регистрационных номеров объектов контроля.

Отчетные документы о результатах контроля должен содержать исчерпывающие данные о подготовке и проведении контроля герметичности НАГМ, а также информацию, которая позволяет оценить состояние объекта и подтвердить уровень квалификации исполнителя и специалистов, проводивших контроль, на основании чего можно судить о достоверности результатов.

Все материалы (рабочие, черновые и т.д.), связанные с контролем герметичности НАГМ объекта контроля, а также отчетные документы должны храниться у исполнителя не положенного срока, либо до повторного контроля ОК. При выполнении повторного контроля данного объекта другим исполнителем первичные материалы и отчетные документы должны быть переданы ему по требованию заказчика.

VII. ТРЕБОВАНИЯ БЕЗОПАСНОСТИ

При выполнении контроля герметичности НАГМ должны быть обеспечены требования безопасности проведения работ в соответствии с действующими нормативными документами.

7.1. Требования безопасности при проведении контроля герметичности

7.1.1. К выполнению работ по контролю герметичности допускаются лица, прошедшие обучение по технике безопасности и специальный инструктаж по правилам безопасности, электробезопасности и пожарной безопасности, усвоившие правильные и безопасные методы работы. Проверка знаний техники безопасности осуществляется в порядке, установленном в организации. При проведении работ по контролю герметичности специалист должен руководствоваться ТР ТС 032/2013, ФНиП «Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», ГОСТ 30703-2011, ГОСТ 12.2.003, ГОСТ 12.3.002, СНиП 12-03-99 “Безопасность труда в промышленности. Часть I. Общие требования”, СНиП 12-04-2002 “Безопасность труда в промышленности. Часть II. Строительное производство, Правилами технической эксплуатации электроустановок потребителей” и Межотраслевыми правилами по охране труда (правилами безопасности) при эксплуатации электроустановок (ПОТ РМ-016-2001. РД 153-34.0-03.150-00). Для ведения опасных работ (в опасных зонах) необходимо оформить допуск согласно положению, действующему в организации (на предприятии).

7.1.2. При проведении контроля герметичности детали, сборочные единицы и их узлы должны быть закреплены или находиться на прочном фундаменте. При необходимости вокруг испытываемых ОК должны быть выставлены ограждения или система блокирования и сигнализации.

7.1.3. При проведении работ по контролю заземление аппаратуры должно осуществляться медным проводом сечением не менее 2,5 мм².

7.1.4. Внутри металлоконструкций специалисты должны работать в касках, числом не менее двух человек.

7.1.5. При работе в монтажных условиях подключение аппаратуры к сети электропитания и отключение от нее по окончании работы должны выполняться дежурным электромонтером. Перед включением аппаратуры необходимо убедиться в ее исправности и наличии надежного заземления.

7.1.6. Ответственными за испытательные установки, приборы, приспособления и другие устройства должны быть назначены лица из числа инженерно-технических работников приказом руководителя организации Заказчика.

7.1.7. На участке испытаний должны быть вывешены правила техники безопасности и инструкция по проведению испытаний.

7.1.8. Участок контроля должен быть оборудован грузоподъемными механизмами, приспособлениями для строповки конструкций.

7.1.9. При хранении в помещении, где проводятся испытания, баллонов с гелием, фреоном и другими газами должны соблюдаться требования ПБ 03-576-03.

7.1.10. При работе со спиртом, ацетоном, керосином, бензином, аммиаком и фреоном должны соблюдаться установленные правила по технике безопасности при работе с пожароопасными, взрывоопасными и токсичными веществами.

7.1.11. Вблизи места работы не допускается курения, открытого огня и всякого рода искрений. Работать при выключенной вентиляции запрещается.

7.1.12. К поверхности ОК во время контроля должен быть обеспечен свободный доступ. Для ОК, имеющих высоту более 1,8 м, должны быть установлены подмости.

7.1.13. Горловины, проемы и другие подобные устройства должны быть заглушены на все болты. Перед установкой заглушек необходимо убедиться в отсутствии людей в испытываемой конструкции. Запрещается проводить испытания при неполном количестве крепежных деталей и при наличии каких-либо неисправностей.

7.1.14. Заполнение ОК пробным газом должно производиться плавно. По достижении требуемого давления следует прекратить подачу газа и отключить шланги.

7.1.15. Во время нахождения ОК под давлением категорически запрещается проводить работы по устранению дефектов и обстукивать ОК.

7.1.16. Перед устранением дефектов должны быть приняты меры, исключающие воспламенение материалов с обеих сторон ОК и ожоги людей.

7.1.17. Во время устранения дефектов в ОК должны быть установлены вытяжные вентиляторы для удаления из ОК вредных газов.

7.1.18. В случае использования углеводородных растворителей в качестве средств подготовки к контролю герметичности при осмотре поверхности ОК в плохо освещенных местах необходимо пользоваться переносными светильниками напряжением не выше 12 В. Светильники должны иметь защитную сетку, козырек-отражатель и исправный электропровод.

7.1.19. Измерительная и предохранительная аппаратура должна быть исправной, опломбированной, с непросроченным сроком очередных поверочных испытаний и должна быть установлена в доступных и хорошо освещенных местах.

7.1.20. После окончания испытаний необходимо принять меры для безопасного проведения дальнейших работ на ОК, а именно: сброс давления, удаление испытательных приспособлений, удаление заглушек и т. п.

7.1.21. В случае выполнения контроля на высоте, внутри технических устройств (аппаратов) и в стесненных условиях специалисты, выполняющие контроль, должны пройти дополнительный инструктаж по технике безопасности согласно положению, действующему в организации (на предприятии). Работы на высоте, внутри аппаратов должны выполняться бригадой в составе не менее чем двух или трех человек в зависимости от степени опасности.

7.1.22. При размещении, хранении, транспортировании и использовании дефектоскопических и вспомогательных материалов, отходов производства и проконтролированных объектов следует соблюдать требования к защите от пожаров и взрывов по ГОСТ 12.1.004 и ГОСТ 12.1.010.

7.1.23. Требования безопасности по содержанию вредных веществ, температуре, влажности, подвижности воздуха в рабочей зоне по ГОСТ 12.1.00 и ГОСТ 12.1.007, ГН 2.2.5.1313-03, требования к вентиляционным системам по ГОСТ 12.4.021.

7.1.24. Требования к защите от шума по ГОСТ 12.1.003.

7.1.25. Требования к коэффициенту естественной освещенности (КЕО) и освещенности рабочей зоны, яркости, контраста, прямой и отраженной блеклости, пульсации светового потока по СНиП 23-05-95.

7.1.26. Требования к применению средств коллективной и индивидуальной защиты работающих по ГОСТ 12.4.011.

7.1.27. Требования к специальной одежде по ГОСТ 12.4.016.

7.1.28. Требования к средствам защиты рук по ГОСТ 12.4.020.